Tuğla Üretimi

Tuğlayı nasıl üretiyoruz?

İnsanoğlu dünya üzerinde varolduğu günden itibaren barınma ihtiyacı duydu. İklim koşullarından, etrafında bulunan vahşi hayvanlardan korunmak amacıyla bir sığınak aradı kendine. İlk barınağı çevresinde bulduğu mağaralar oldu. Herşey insanoğlunun mağaradan çıkmak istemesiyle başladı. İlk evini terkettiğinde nerede yaşayacaktı? Onu bu zorlu şartlardan ne koruyacaktı? Toprağa adımımızı attığımız ilk günden itibaren “Kil” ile tanıştık. Yumuşak, şekillenebilen bu malzeme insanoğlunun hemen ilgisini çekti. Hayatını kolaylaştırabilecek eşyaları yapabileceği bir malzemeyi keşfetmişti. Medeniyete açılan kapının anahtarı bu malzemeydi, Kil. Kili şekillendirmeyi ve hayatını kolaylaştıracak eşyaları yapabilmeyi öğrenen insanoğlu ilk yerleşim bölgelerini, tuğla yapımına elverişli kilin bulunduğu nehir kenarlarına kurdu.

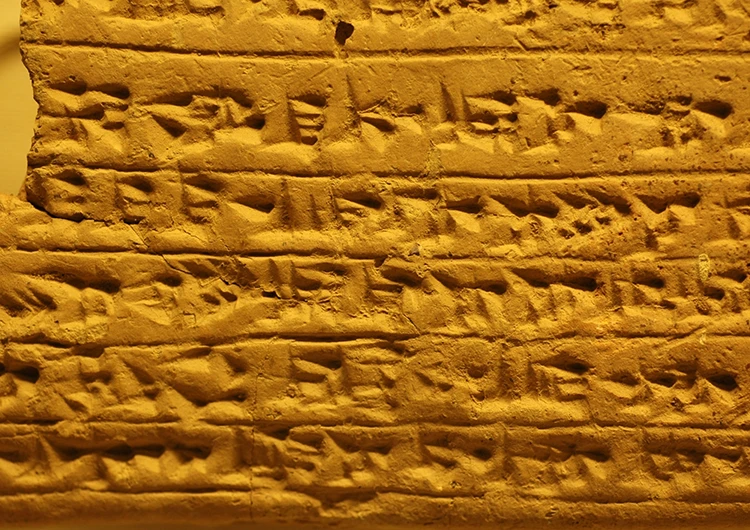

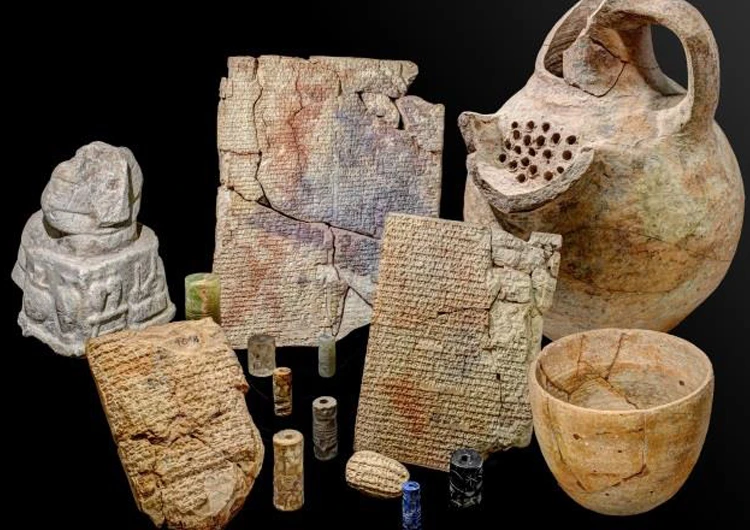

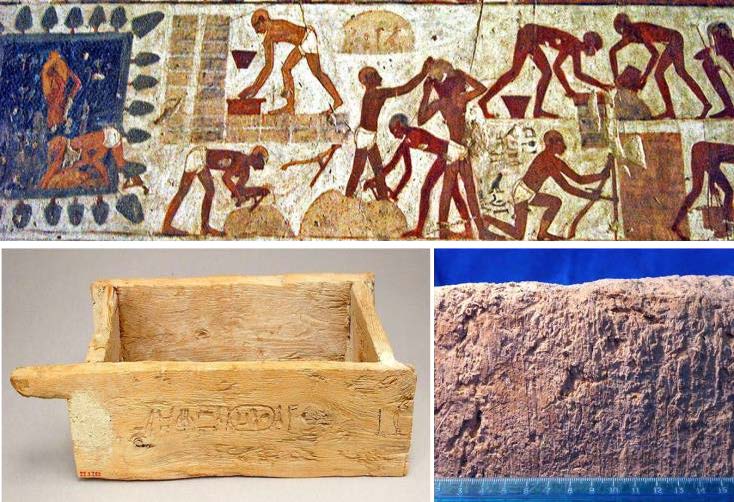

Medeniyetin en eski örnekleri günümüzde ülkemizin güneydoğusundan başlayarak İran Körfezi’ne kadar devam eden Mezopotamya’da görülmektedir. Mezopotamya bölgesinde yapılan kazılarda M.Ö. 13.000’li yıllara ait pişmemiş kil tabletler ve çeşitli eşyalar ortaya çıkarıldı. Tuğlanın bir yapı malzemesi olarak kullanımı ise M.Ö. 7.000 yılına kadar uzanmakta. İlk tuğlalar bugünkü Filistin sınırları içerisinde bulunan Eriha şehri çevresinde bulundu. Yapılan kazılarda kil ve saman karışımından elde edilen tuğlalar ile inşa edilmiş bir yerleşim keşfedildi. Henüz kilin ateş ile ilişkisi keşfedilmediği için kullanılan tuğlalar güneşte kurutularak sertleştirilmişti.

En büyük gelişme kilin ateş ile olan ilişkisinin keşfedilmesi ile yaşandı. Kurutulmuş tuğlalar pişirildiğinde tamamen değişik özellikler gösteriyordu. Şekli bozulmuyordu, daha da sert bir hal alıyordu ve rengi değişiyordu. Ortaya çıkan yeni yapı malzemesi hava şartlarından neredeyse hiç etkilenmiyor, yapısını ve bütünlüğünü uzun yıllar boyunca koruyabiliyordu. İnsanoğlu tüm barınma ihtiyacını karşılayabilecek mükemmel bir yapı malzemesi elde etmişti. M.Ö. 3.000 – 3.500 yıllarıydı.

Günümüzde tuğla üretimi

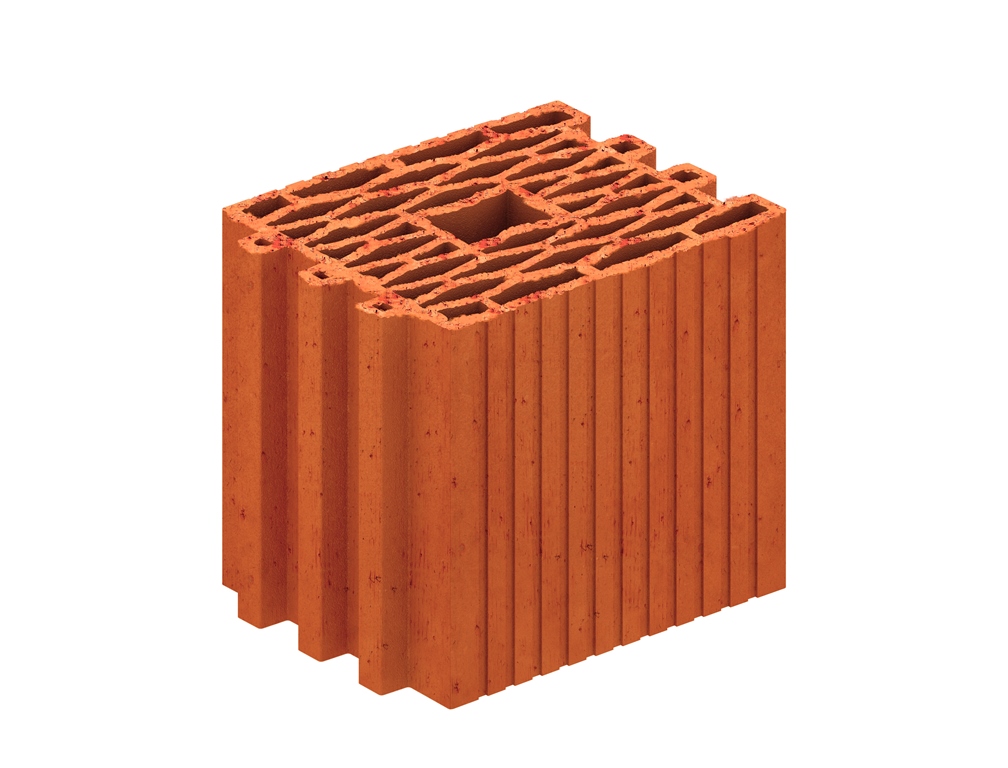

Bugün de binlerce yıl önce keşfettiğimiz hammadde olan kili kullanarak üretim yapıyoruz. Günümüzde de üretimin temel adımları değişmedi fakat kullandığımız teknolojiler çağa ayak uydurdu. Artık en son teknoloji sistemleri kullanarak, bilimsel tekniklere göre üretim yapıyoruz. Bunun sonucu olarak da imal ettiğimiz ürünler karmaşık geometrilere sahip ve teknik özellikleri de çağımızın ihtiyaçlarını mükemmel bir şekilde karşılayabiliyor.

Doğru hammaddeyi bulmak

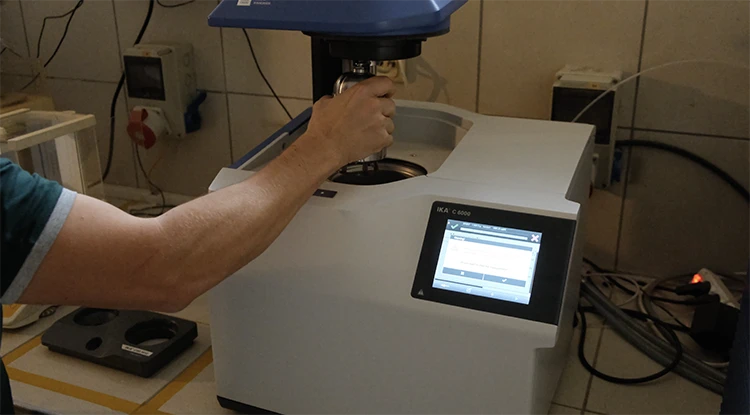

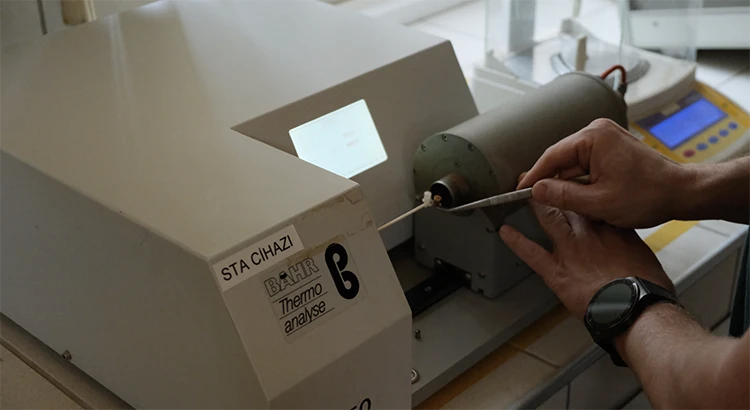

Tuğla üretiminin ilk aşaması; üretime uygun hammaddelerin doğada aranması ve özelliklerinin bilimsel teknikler ile belirlenmesi ile başlar. Kil hammaddesinin bulunma potansiyeli olan alanlar uzman personeller tarafından incelenir. Buradan alınan örnekler laboratuvarlarda analiz edilerek üretime uygunluğu belirlenir. Ürün ve üretim şartları açısından en uygun üretim reçetesi hazırlanır.

Hammaddeyi üretime uygun hale getirmek

Tuğla üretiminin ilk aşaması; üretime uygun hammaddelerin doğada aranması ve özelliklerinin bilimsel teknikler ile belirlenmesi ile başlar. Kil hammaddesinin bulunma potansiyeli olan alanlar uzman personeller tarafından incelenir. Buradan alınan örnekler laboratuvarlarda analiz edilerek üretime uygunluğu belirlenir. Ürün ve üretim şartları açısından en uygun üretim reçetesi hazırlanır.

İstenen ürünü elde etmek için toprağı şekillendirmek

Üretim karışımı, hammadde hazırlama işlemlerinden sonra tuğla üretiminin ilk aşaması olan Şekillendirme departmanlarına sevk edilir. Bu aşamada vakum pres olarak adlandırılan şekillendirme makinaları kullanılarak istenilen tuğla üretilir. Vakum pres yaklaşık %25 rutubet içeren üretim karışımını imal edilmek istenen tuğla tipinin şekline sahip bir kalıba ittirir. Kalıbın içerisinden geçen üretim karışımı tuğla şeklini alarak çıkar. Daha sonra kesiciler yardımı ile istenen ebatlarda kesilirler.

Pişirmeye hazırlık için kurutmak

Şekillendirme işleminin gerçekleştirilebilmesi için üretim reçetesine ilave edilen yaklaşık %25 oranındaki su bir ara ısıl işlem ile geri alınır. Bu ara işleme kurutma diyoruz. Ürünün ebatlarına, kullanılan üretim reçetesinin özelliğine ve kurutma için kullanılan ekipmanın tipine bağlı olarak kurutma işleminin süresi değişiklik gösterebilir. Burada amaç; ürüne zarar vermeden bünyesinde bulunan suyun uzaklaştırılmasıdır. Kurutmadan çıkan ürünler nispeten sertirler fakat su ile karşılaşması durumunda eriyerek bütünlüğünü kaybederler. Kurutulan tuğlalar fırın vagonlarına yerleştirilir ve yüksek sıcaklıklarda pişirilmek için fırına gönderilir.

Yüzyıllarca en zor şartlara dayanabilecek ürün için pişirmek

Tuğlaya bildiğimiz, güzel turuncu rengi veren işlem pişirmedir. Pişirme işlemi yaklaşık 1000ºC’de yapılır ve üretim karışımının yapısına bağlı olarak 16 – 24 saat sürebilir. Tabii pişirme işlemi sadece turuncu rengi elde etmek için yapılmaz. Bu işlem sayesinde tuğlaya;

Yüksek kaliteli sevkiyat ve kullanım kolaylığı için paketlemek

Fırından çıkan pişmiş tuğlalar müşteriye sevk edilmeden önce otomatik sistemler ile paketlenir. Bu sayede;

Yüksek kaliteyi sürdürülebilir kılmak için düzenli kontrol yapmak

Kalite kontrol tuğla üretiminin vazgeçilmez faaliyetlerinden bir tanesidir. İmal edilen ürün gruplarının tabi olunan standartlara uygunluğu ve elde edilen kalite seviyesinin devamlılığı bu aşamada kontrol edilir. Günlük olarak alınan numunelere yapılan kalite kontrol testleri ile ürünlerin özellikleri ve üretim parametreleri denetlenir. Elde edilen veriler düzenli olarak kaydedilerek analizleri yapılır. Bu sayede kalitenin devamlılığı sağlanır.

Gelecek nesillere daha yaşanabilir bir dünya bırakmak için sürdürülebilirliği yaşam felsefesi haline getirmek

Tuğla üretmek için gerekli hammadeyi madencilik faaliyetleri ile doğadan temin ediyoruz. Gelecek nesillerin yaşam hakkının koruması bilinci ile tüm madencilik faaliyetleri sürdürülebilirlik ilkelerine uygun olarak gerçekleştiriliyor. Tuğla üretim tesislerinin hammadde kaynaklarına yakın olan konumları sayesinde, taşıma işlemlerini daha düşük karbon ayak izi ile yapıyoruz. Hammadde üretimini sonlandırdığımız maden sahalarımızı rehabilite ederek yaşama geri kazandırıyoruz. Üretim ve kullanım sonrasında ortaya çıkan atıkları hammadde olarak yeniden kullanıyoruz. Üretim tekniklerimizi sürekli geliştirerek enerji tüketimimizi azaltıyoruz.

- İlk Tuğla Ne zaman Kullanıldı?

- Tuğla nerelerde kullanılır?

- Sağlam ve Sağlıklı Duvarlar

- Binalarda Ses Yalıtımı

- Binalarda Isı Yalıtımı

- Harç uygulama klavuzu

- Lento Kullanımı

- Tuğla Üretimi

- Tuğla Yüzde Yüz Doğaldır

- Deprem Dirençli Yapılar

- Yangına Dayanıklı ve Güvenli Yapılar

- Nefes Alan Sağlıklı Duvarlar

- Tuğla Binalar

- Binalarda Isı Yalıtımı Standartları